項(xiàng)目背景

在煤礦開采中,輸煤皮帶的巡檢制度是確保設(shè)備正常運(yùn)行的重要舉措。由于皮帶機(jī)所處的作業(yè)環(huán)境惡劣、輸煤廊道跨度長、日常運(yùn)營煤渣粉塵彌漫下可視范圍有限,導(dǎo)致安監(jiān)人員無法對作業(yè)面和設(shè)備狀態(tài)做出及時(shí)有效的判斷,在這種情況下,傳統(tǒng)的人工巡檢方式已經(jīng)難以為繼,亟需智能化手段改變巡檢機(jī)制、全面提升效率和精度。

行業(yè)痛點(diǎn)

煤礦開采現(xiàn)場普遍存在環(huán)境監(jiān)管難度大、人員監(jiān)管不及時(shí)和工作面監(jiān)管不到位等問題。輸煤皮帶作為其中作業(yè)面跨度最長、作業(yè)環(huán)境最復(fù)雜的典型作業(yè)場景,與其他巡檢場景相比,在硬件、要求、識別率等方面均有著較高的差異化體現(xiàn)。從硬件上看,由于煤礦對于安全性要求高,運(yùn)輸皮帶必須通過嚴(yán)格的火花/磨損實(shí)驗(yàn)認(rèn)證;從場景看,煤礦作業(yè)場景的作業(yè)環(huán)境大多十分惡劣,對于皮帶可靠性穩(wěn)定性要求更高;從需求上看,煤礦監(jiān)控設(shè)備需針對巡檢目標(biāo)進(jìn)行定制化設(shè)計(jì),如能準(zhǔn)確判斷出皮帶跑偏、撕裂、脫煤、撒煤、堆煤等形態(tài),并能針對人員跨越皮帶行為進(jìn)行識別等。

落地案例

中煤科工集團(tuán)某研究院項(xiàng)目以多種巡檢方式采集的數(shù)據(jù)為基礎(chǔ),以高精度計(jì)算機(jī)識別算法為核心,以圣瞳邊緣計(jì)算設(shè)備和多端告警為支撐,以自動(dòng)化管控為手段,打造一套適用于煤礦輸送場景的綜合性安全巡視檢查系統(tǒng),該系統(tǒng)解決以下問題:

1. 大煤塊識別計(jì)數(shù):當(dāng)傳送皮帶上的煤塊超過常規(guī)尺寸大小的時(shí)候,系統(tǒng)自動(dòng)預(yù)警,并統(tǒng)計(jì)大塊煤的數(shù)量。

2. 皮帶跑偏檢測:當(dāng)煤炭落料無規(guī)律的偏向傳送帶的任意一邊,傳送帶向左或向右跑偏,立即告警。

3. 翻越皮帶檢測:無論皮帶當(dāng)前是運(yùn)行中還是停止?fàn)顟B(tài)下,當(dāng)有人員跨越皮帶時(shí),立即告警。

解決方案

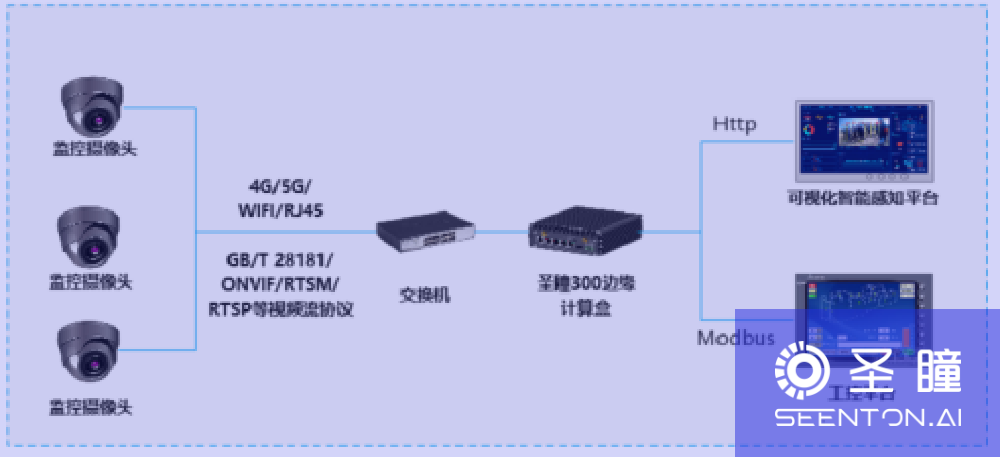

1 設(shè)計(jì)思路:本項(xiàng)目通過監(jiān)測皮帶區(qū)域,對于已有的攝像頭進(jìn)行利用,將視頻源引入視頻分析設(shè)備。設(shè)備對皮帶跑偏,運(yùn)輸大煤塊,錨桿等異物,人員翻越皮帶等情況進(jìn)行實(shí)時(shí)視頻分析,獲取分析結(jié)果,并將結(jié)果傳送給控制系統(tǒng),控制系統(tǒng)根據(jù)推送情況,進(jìn)一步?jīng)Q定是否要遠(yuǎn)程啟停皮帶,將相關(guān)異物,皮帶跑偏等現(xiàn)象進(jìn)行糾正。

2 系統(tǒng)詳細(xì)設(shè)計(jì):基于上述設(shè)計(jì)思路,本方案設(shè)計(jì)的輸煤皮帶智能巡檢系統(tǒng)包含如下算法功能:大煤塊識別計(jì)數(shù)、皮帶跑偏識別和人員翻越皮帶監(jiān)測。本項(xiàng)目通過將智能分析服務(wù)接入圣瞳安全感知平臺,實(shí)現(xiàn)了視頻圖像智能分析,為安全監(jiān)控部門提供有力數(shù)據(jù)支撐。平臺強(qiáng)化了視頻圖像的智能識別能力,不但深化發(fā)掘出視頻圖像的應(yīng)用價(jià)值,還基于視頻分析結(jié)果,對異常告警、皮帶跑偏、人員違規(guī)翻越等操作的結(jié)果進(jìn)行復(fù)核,雙重認(rèn)證,保證信息的準(zhǔn)確度,保障煤礦現(xiàn)場穩(wěn)定運(yùn)行。

方案價(jià)值

本方案打通了“平臺-算法-設(shè)備”的智能交互,采用圖像識別技術(shù),將傳輸?shù)奖O(jiān)控平臺的皮帶運(yùn)煤視頻與圖片在線分析。當(dāng)出現(xiàn)可能造成皮帶跑偏、大塊煤異物和人員翻越皮帶等危險(xiǎn)因素時(shí),進(jìn)行報(bào)警并交由工作人員處理。不但有效降低了皮帶設(shè)備受到損壞和煤礦作業(yè)人員受到危險(xiǎn)的概率,還提高了煤礦的運(yùn)行安全,有效減少70%安全隱患發(fā)生率:

- 適配已有設(shè)備,充分利舊,利用率達(dá)99%;

- 監(jiān)管覆蓋密度從60%提高至90%;

- 響應(yīng)速度和處理效率提升30%;

- 有效減少70%安全隱患發(fā)生率;